Самодельный станок для намотки пластика. Намоточный станок на Arduino Намоточный станок на 3d принтере

Здравствуйте уважаемые друзья!

Думаю каждый из нас сталкивался с такой проблемой как перехлест пластика в катушке, когда не успел схватить конец прутка пластика, либо “недобросовестно” произведена намотка филамента, хотя может не каждый, но уверен многие встречались с этой проблемой.

И поэтому, сегодня я бы хотел рассказать, как я решил эту проблему. Итак, речь пойдет о самодельном станке по намотке пластика на катушку.

Что же нам приходится делать когда получается вот такое:

Или же вот такое:

Нам приходится снимать катушку, разматывать ее, и снова наматывать, и это в лучшем случае.

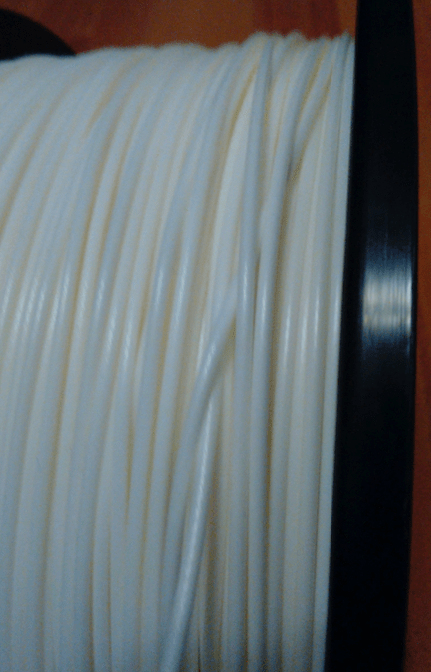

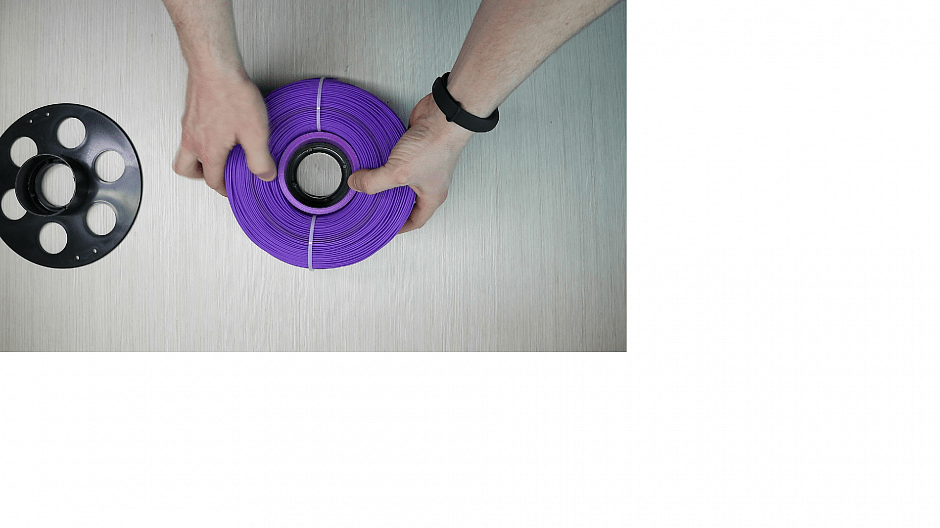

А что делать если Вы приобрели к примеру моток пластика длиной 400 метров?

Думаю здесь без посторонней помощи ну никак не справится, да и наматывать сотни метров пластика вручную как-то не очень.

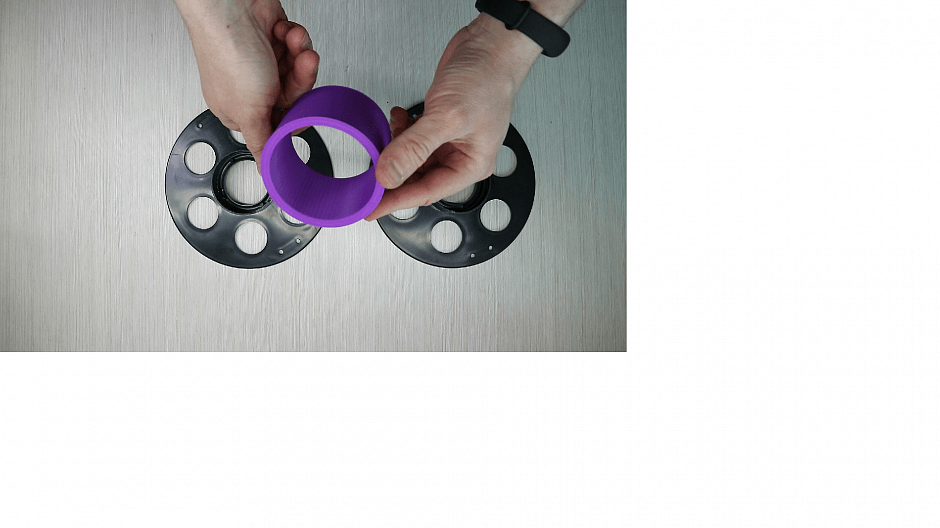

В моем случае, когда я последний раз приобрел такой моток филамента без катушки, я поступил следующим образом, разрезал пустую катушку пополам, напечатал из пластика вставку, надел моток, и соединил две части катушки вместе.

Однако же, данный вариант мне не очень понравился, пластик свободно крутился на катушке, нет, в ходе печати это не создавало проблем абсолютно никаких, просто мне не понравилась свобода действий пластика .

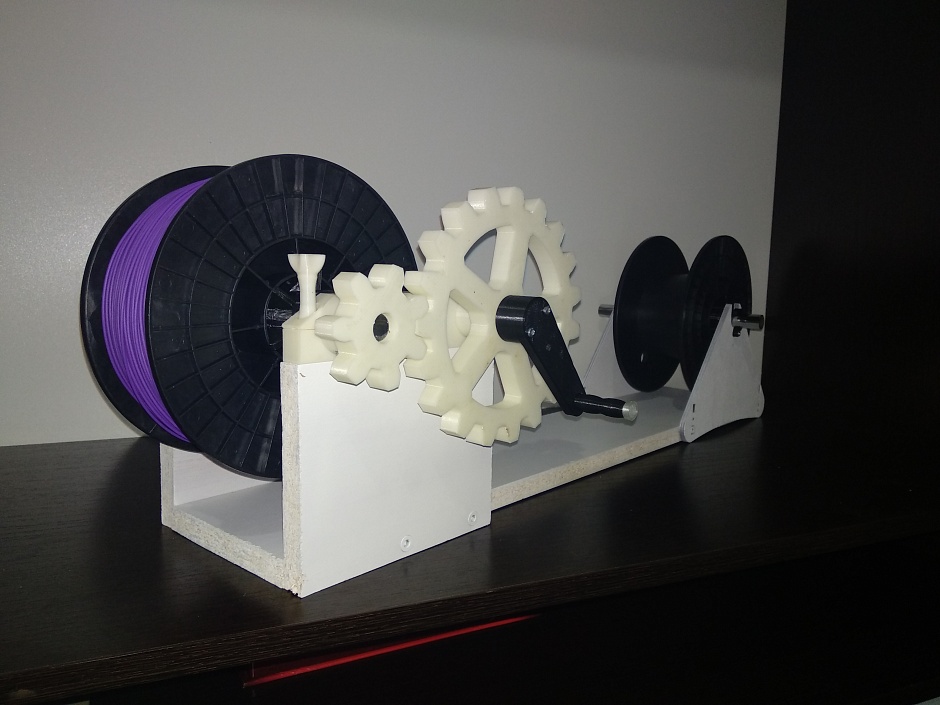

И тут меня осенило, а почему бы самому не сделать станок, с помощью которого можно будет намотать пластик на пустую катушку, или же перемотать пластик с одной катушки на другую, в случае перехлеста, или же разделить пластик одного цвета, имеющийся только на одной катушке, на две катушки, чтобы печатать одновременно на двух принтерах.

Короче, я понял, что данный станок мне необходим

Ну и как все обычные люди настоящего времени, я рушил “погуглить”….однако же такого станка я не нашел, или умение поиска в сети интернет у меня ниже среднего, но это не суть).

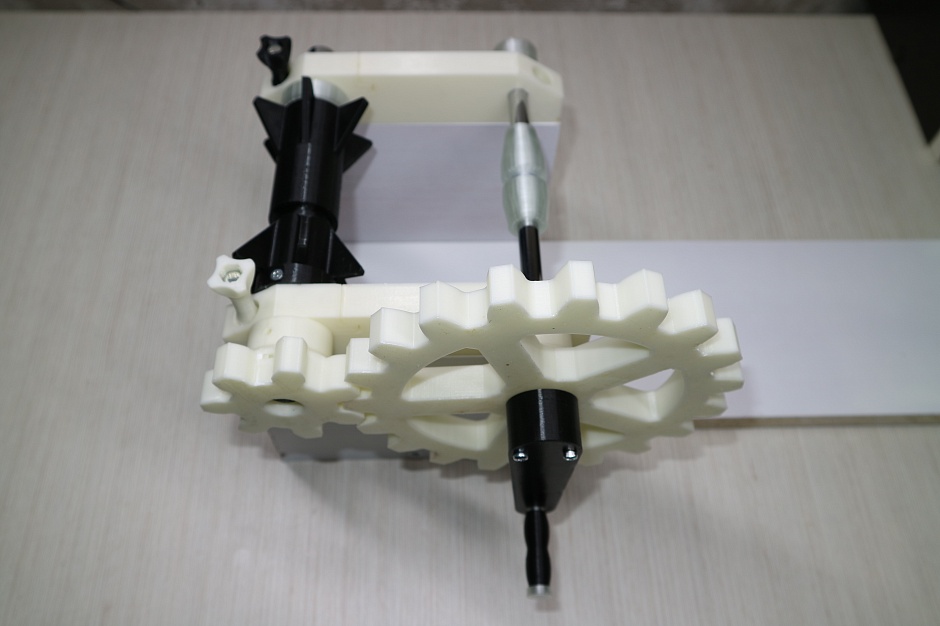

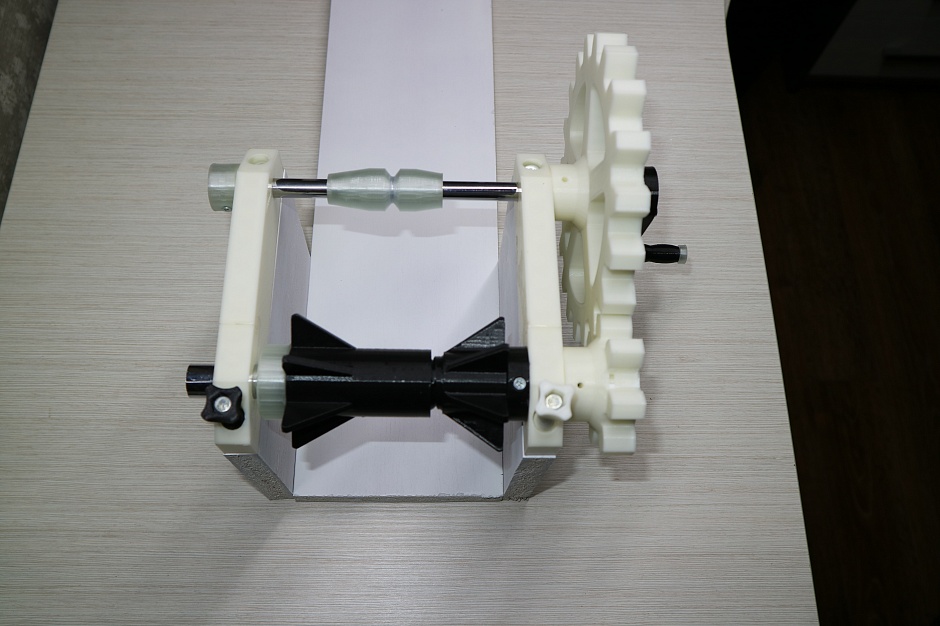

Я решил изобрести станок сам, хотя это громко сказано… что там изобретать, ведь сам принцип действия такого станка уже давно известен – два вала, на которых находятся катушки, и шестерни, с помощью которых приводится в действие данный механизм.

Главными критериями

создания моего станка должны быть простота в исполнении и доступность материалов сборки!

С учетом этих критериев, решил сделать из того что находилось под рукой. Основание я решил сделать из ДСП (древесно-стружечной плиты” толщиной 16 мм, а валы из металлических хромированных трубок диаметром 16 и 10 мм, такие трубки продаются в любом мебельном магазине. И то и то у меня имелось дома.

Размеры 680х130 мм и 160х130 мм.

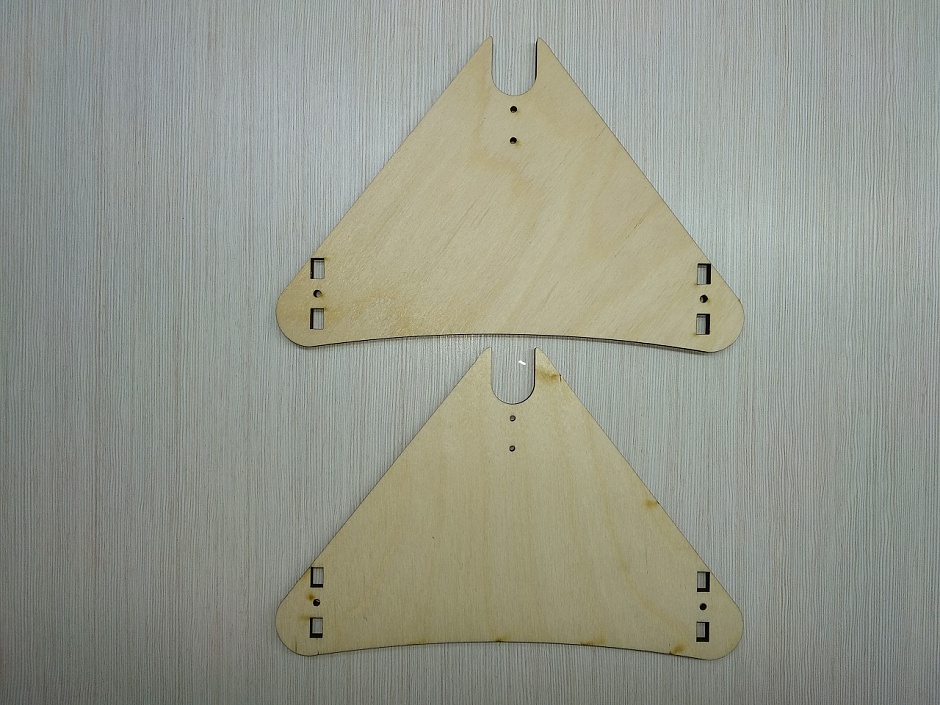

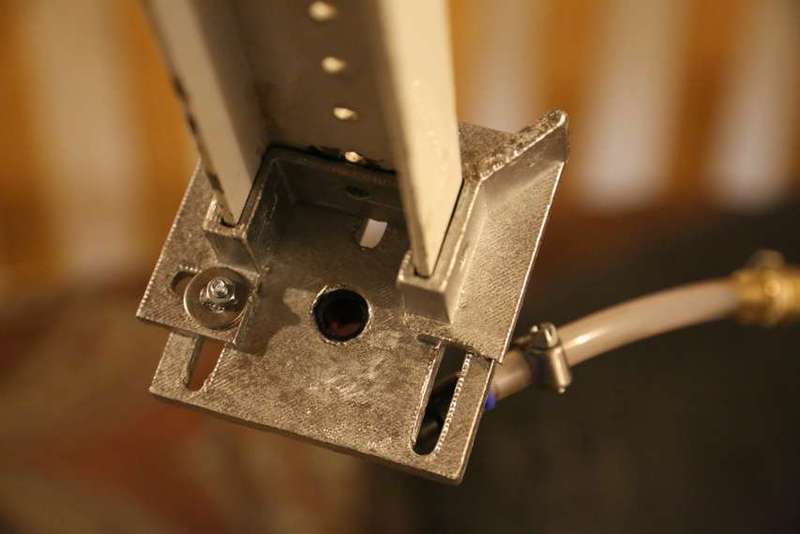

Также в ход были пущены детали держателя катушки от кит-набора ZAV-MAX-PRO, который я приобрел больше полутора лет назад, лежавшие у меня без надобности.

Вот такой крепежный материал был использован при сборке станка (винты м3 и м5, еврошурупы, и обычные шурупы).

Собрав основание, я решил его покрыть краской, чтобы вид был более эстетичный.

После сборки и первом запуске, механизм на удивление работал отлично.

В итоге получился вот такой станок, очень функциональный и практичный.

Я даже не сомневаюсь, что многие будут сейчас кричать и кидаться камнями, называя сие “что за колхоз?!” на что я заранее отвечу: “Да может и колхоз, но колхоз рабочий!”

К примеру около 400 метров пластика я намотал на катушку в течение 5 минут.

Также хочу дополнить, что данный проект не окончательный, это всего лишь первая экспериментальная модель, в будущем я планирую поместить в центре натяжитель и укладчик прутка, чтобы пруток ложился слой к слою, а пока роль укладчика и натяжителя выполняет свободная рука.

Кстати файлы для печати я выложил в свободный доступ на сайт thingiverse.com.

Вот ссылка: https://www.thingiverse.com/thing:2883014

Если Вы дочитали статью до конца, хочу выразить свои благодарность и признание, и мне будет очень приятно, если хоть кому то будет полезен мой труд.

Всем удачи и пока!

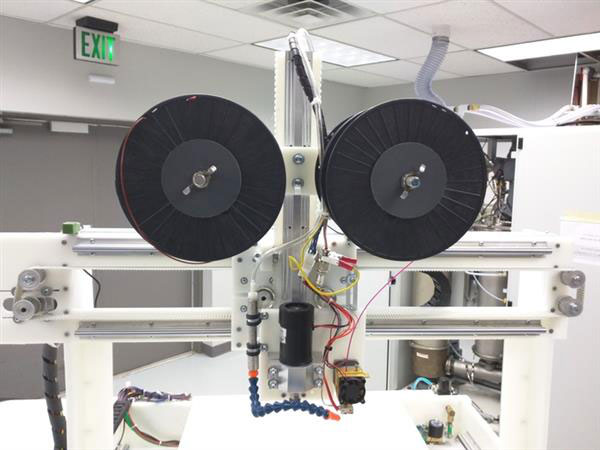

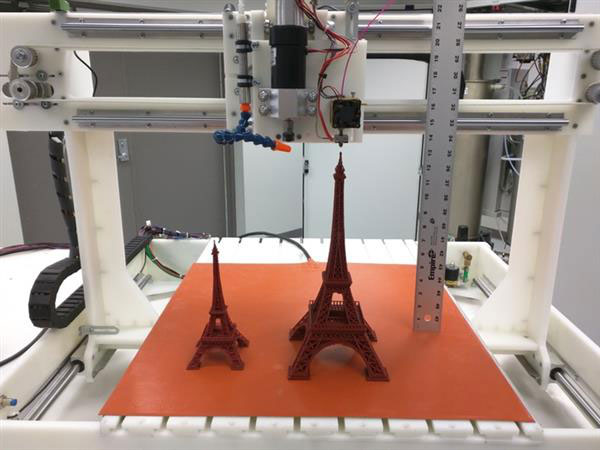

Раз в месяц, потом — раз в неделю, а теперь, похоже, мы стали свидетелями нового подхода к аддитивному производству, который приведет к ежедневному использованию 3D-принтера. Конечно, одним из наиболее подходящих мест для появления нового 3D-принтера является компания Kickstarter, и это ее последнее предложение не составляет исключения.

Названный Limitless (“беспредельный”), этот новый гибрид 3D-принтера и станка с ЧПУ, намерен соответствовать своему имени, обеспечивая пользователей возможностями нескольких инструментов, позволяющих выполнить разнообразные работы.

Идея Limitless была предложена изобретателем Джередом Адамсом (Jered Adams) из Колдуэлла (штат Айдахо), где у него и его группы возникла потребность в станке с ЧПУ высокого качества. Он должен был быть невелик по размерам, но при этом сохранять все характеристики профессионального станка с ЧПУ высокого класса. Кроме того, Адамс видел, как быстро развивается технология трехмерной печати, становясь новым стандартом инженерных процессов. В конце концов, Адамс и его группа подумали, “почему бы не объединить их вместе?”. Вскоре после этого и появился Limitless.

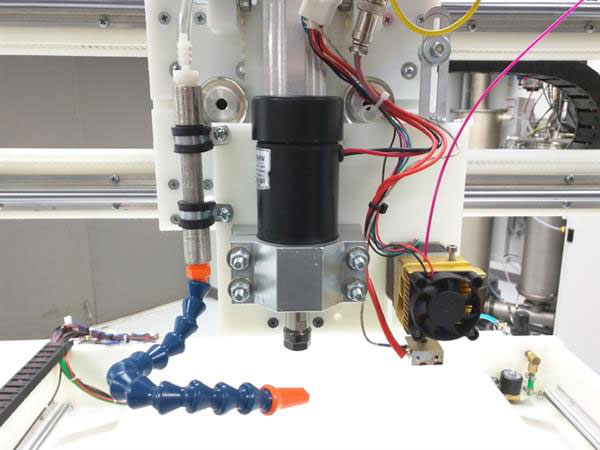

Помимо своей уникальной способности быстро и без затруднений устанавливать различные инструменты, что, вероятно, делает Limitless действительно выдающимся изобретением, его надежный контроллер напоминает те, что устанавливаются на промышленном оборудовании. Инструменты одинакового размера, позволяют использовать универсальные контроллеры для их управления, однако за это, в конечном счете, может потребоваться заплатить производительностью станка. В случае Limitless каждый из его шаговых двигателей имеет собственный мотор с независимым электропитанием.

“Нам не понравилось, что все небольшие станки с ЧПУ и небольшие 3D-принтеры с целью экономии затрат используют один шаговый двигатель/контроллер, — говорит Адамс. — Контроллеры такого типа ограничены по возможностям и их сложно модернизировать. Наш Limitless использует наиболее совершенный контроллер, конфигурируемый пользователем. Поскольку контроллер использует не все входные и выходные сигналы, то это предоставляет пользователю значительную гибкость”.

Помимо уникального дизайна контроллера и интеграции, Limitless также обладает достаточно большим рабочим полем. В целом, рабочий стол Limitless имеет размеры 23.5 x 33 дюймов (596.9 на 838.2 мм), с просветом по вертикали в 14 дюймов (356.6 мм). Это, фактически, делает его одним из самых больших на рынке гибридных инструментов с ЧПУ.

Для пользователей, которым требуется дополнительная функциональность от Limitless, компания планирует в ближайшем будущем добавить 6-осный контроллер, токарный инструмент, и, возможно, лазерный резак. Все эти дополнительные инструменты будут легко устанавливаться на ости Z, что, фактически, устранит необходимость в смене инструментальных головок.

А для тех, кто хотел бы использовать Limitless в качестве 3D-принтера, он, в конечном итоге, будет конфигурироваться для работы с несколькими экструдерами, хотя вначале будет поставляться с единственным экструдером, спроектированном в компании. Этот экструдер позволит работать с такими материалами, как HDPE, PVC, PVD, и полипропилен. Поскольку при использовании с ЧПУ станок способен работать с твердыми материалами, компания надеется, что применение более твердых материалов с 3D-принтером позволит пользователям создавать более прочные прототипы.

Если вам требуется решение, позволяющее работать с 3D-принтером и со станком с ЧПУ, то сложно спорить, что Limitless выглядит как хороший вариант “все в одном”. Более подробную информацию можно найти на странице Limitless Kickstarter.

3d технологии все больше облегчают жизнь. Они уже практически полностью заняли место чертежей и расчетов на бумаге. Специальные программы позволяют увидеть объемную модель во всех проекциях еще на стадии разработки, тут же ее проверить и, в случае необходимости, устранить недостатки. Они сокращают время разработки до нескольких часов и практически исключают ошибки, присущие созданию вручную. Особенно это касается техники, где изготовление сложных деталей может занять много времени.

Печать деталей на 3d принтере – новая , способная изрядно «напрячь» поставщиков расходных материалов, и не только. Кто сталкивался с ремонтом техники, имеющей оригинальные элементы, тот знает истинную цену вопроса и понимает, насколько иногда трудно найти подходящие не то что детали, а хотя бы инструменты для работы с ними.

Деталей на 3d принтере – это по сути своей копирование имеющегося предмета и его послойное формирование из пластика или другого материала. Для обладателей 3d принтеров это волшебная палочка, решающая любые проблемы домашнего ремонта. На них печатают буквально все: мелкую фурнитуру, фиксаторы и зажимы, подставки, посуду, элементы декора, детали игрушек и конструкторов.

Все потому, что 3d печать имеет ряд преимуществ:

1. Относительная простота. Существует целый ряд 3d редакторов (OpenSCAD, 3D Max), позволяющих при наличии определенных навыков создавать модели, пригодные для печати. Наличие 3d сканера упрощает и эту задачу до минимума.

2. Скорость выполнения. Для создания изделия вручную может потребоваться от пары дней до месяца (зависимо от сложности). Изготовление деталей на принтере 3д занимает значительно меньше времени, в зависимости от размера, но обычно в пределах суток.

3. Стоимость – краеугольный камень. В целом она зависит от типа печати и качества расходных материалов. 3d печать пластиковых деталей или расходников по статистике выгоднее покупки оригинала.

4. Оригинальность и строгое соответствие. Многим знакома досадная поломка одной детали агрегата, который продается только в сборке. 3d печать деталей машин и техники позволяет воссоздавать конкретный необходимый элемент по строго заданным параметрам, что особо важно при конструировании или реставрации механизмов, части которых найти очень трудно.

5. Качество. Очевидцы утверждают, что воссозданные принтером детали при правильной плотности не уступают пластиковым оригиналам.

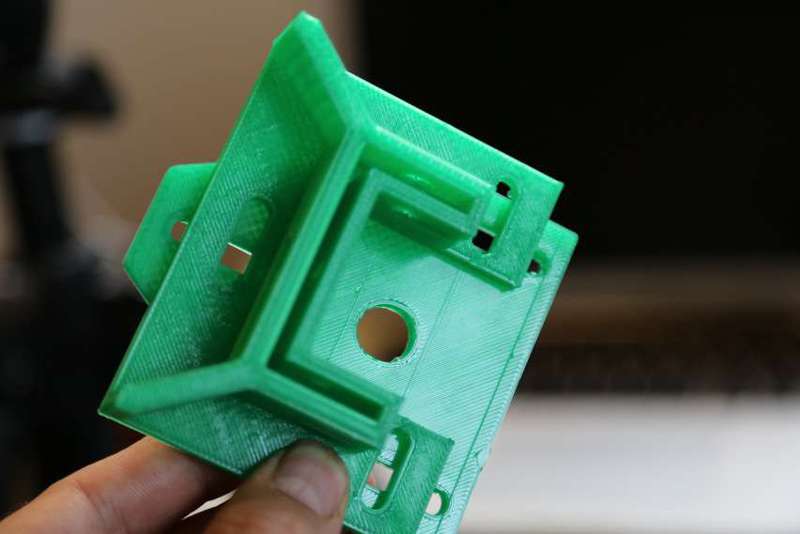

Вот дизайн второй детали. Я нарисовал две формы в Illustrator-е и придал им глубину в OpenSCAD. Очень быстро и легко. Теперь у меня есть 3D модели, пора их напечатать!

Процесс печати первой детали на моем Ultimaker (ускоренная съемка).

Получившаяся деталь в руке.

Печать второй детали.

Вторая напечатанная деталь в руке.

Проверка как обе детали совмещаются.

Литники и воздуховоды прикреплены, всё готово для заливки формовочной массы.

Формовочная масса – 50% мелкого песка и 50% гипс.

После добавления воды и тщательного перемешивания я использовал домашний вакуумный упаковщик для продуктов, чтобы избавиться от пузырьков воздуха в формовочной смеси.

Вторая деталь готова к формовке!

Первая деталь заливается!

Деталь полностью погружена в смесь – надеюсь всё получится.

Обе формы установлены для просушки.

Через пару часов я поместил формы в печь на средний жар.

Моя новая маленькая печь. Быстро разогревается для 10 фунтов (~4.5кг) или менее расплавленного алюминия. В 2 раза больше, когда разгорится.

Формы хороши и прожарены. После разогрева до примерно 1200F (650C) у пластика нет ни шанса. После извлечения я продул формы сжатым воздухом, чтобы выдуть любые остатки пепла.

Все еще горячие формы помещены в сухой песок. Он служит нескольким целям:

- дополнительная поддержка, так как формы – достаточно хрупкие

- изолирует формы и удерживает тепло при застывании

- позволит мне установить расширители для литников(смотри ниже). Расширитель дает дополнительное давление при литье, а также работает как стояк, который остается расплавленным и обеспечивает дополнительный металл в то время, как отливка застывает и сжимается

Мои расширители литников – это просто обрезанные алюминиевые банки. Отлично работает!

После плавления алюминия с небольшой добавкой меди в тигле, удаления шлака – время заливать!

Как классно! Похоже формы заполнились идеально. Теперь тяжелая часть – ждать достаточно долго пока металл остынет, чтобы я узнал получились детали или нет.

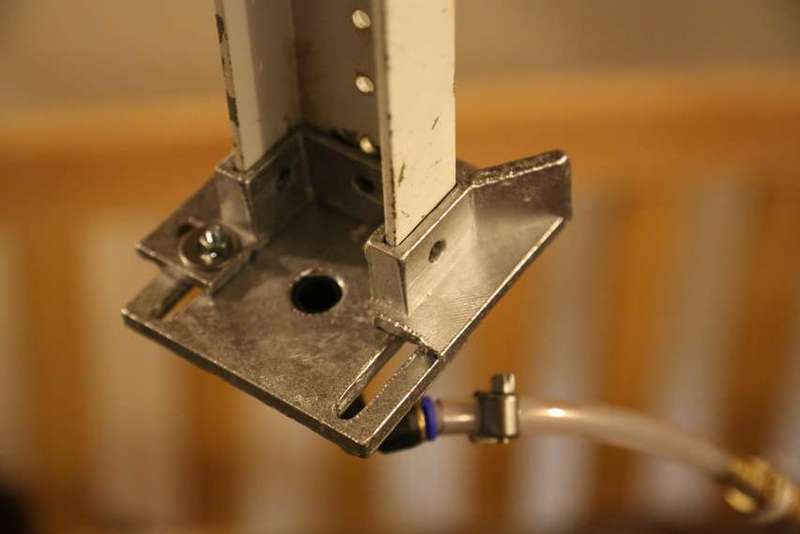

Отлично! Детали прямиком из песка, только литники и воздуховоды отрезаны.

Я нарезал центральное отверстие мелким 14мм метчиком. Похоже все замечательно соединяется.

Мне нравятся детали на отливке – можно увидеть все линии от 3D-печати, их ширина всего 0.2мм.

Момент истины – подходят ли к раме? ДА! Я сделал пластиковую деталь, чтобы она идеально подходила к раме, затем напечатал ее еще раз с увеличением размера в 102%. Когда алюминий остывает он усаживается в точности на 2%.

Центр черного нипеля – это место откуда будет выходить сфокусированный луч CO2 лазера. Трубка – для сжатого воздуха, чтобы сдувать дым на пути лазера (так называемый air-assist).

Похоже я смогу этому найти хорошее применение!

Черная дыра в центре – это фокусирующая линза.

Я так рад, что части подошли к раме идеально без дополнительной обработки и даже без напильника!

Это первый тест моего лазера. Примерно на 60% мощности. Мгновенно прожигает дерево.

От переводчика:

Jeshua Lacock сделал замечательное, фактически пошаговое, руководство методики литья алюминия с пластиковых моделей напечатанных на 3D принтере. Для интересующих в практическом аспекте – на сайте instructables.com есть много рецептов

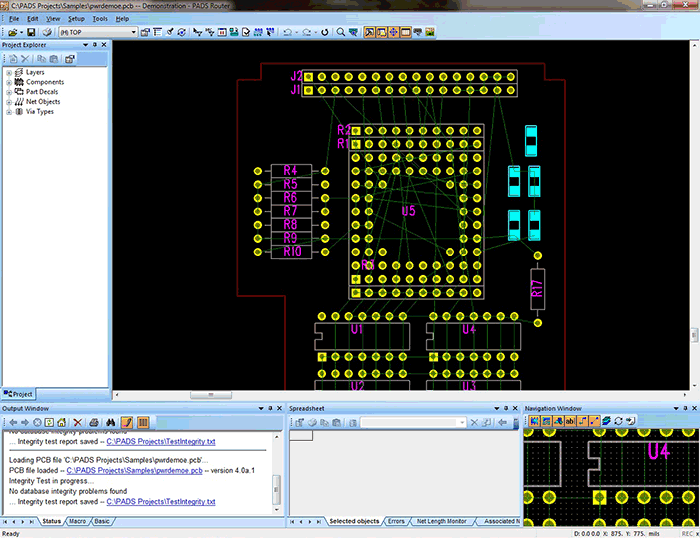

Порой в радиолюбительской практике возникает необходимость намотки большого количества витков провода для создания трансформаторов, дросселей, катушек и им подобных моточных изделий. Если речь идет о сотне витков особых проблем нет, мотается при помощи простейших механических приспособлений. Но когда нужно намотать несколько тысяч витков, да еще и виток к витку, то тут задумываешься об автоматизации этого весьма утомительного процесса.

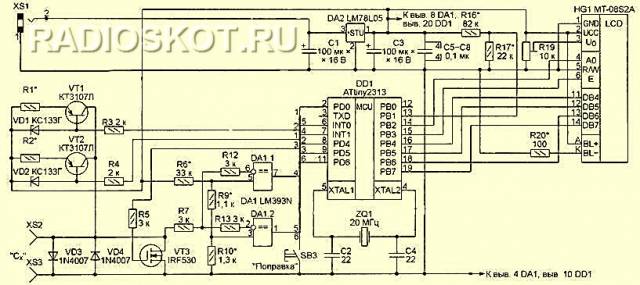

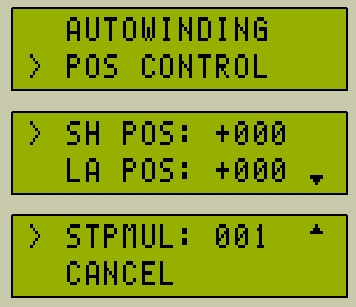

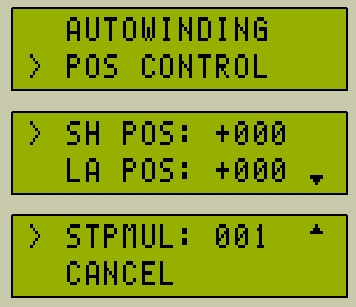

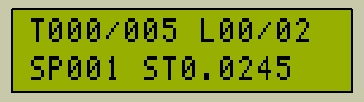

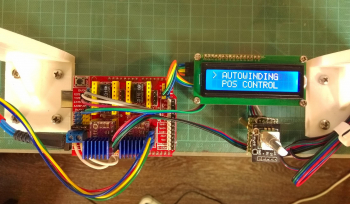

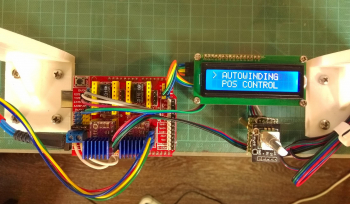

Устройство, о котором пойдет речь, представляет из себя автоматический намоточный станок с укладчиком витков и индикацией процесса на символьном ЖК экране.

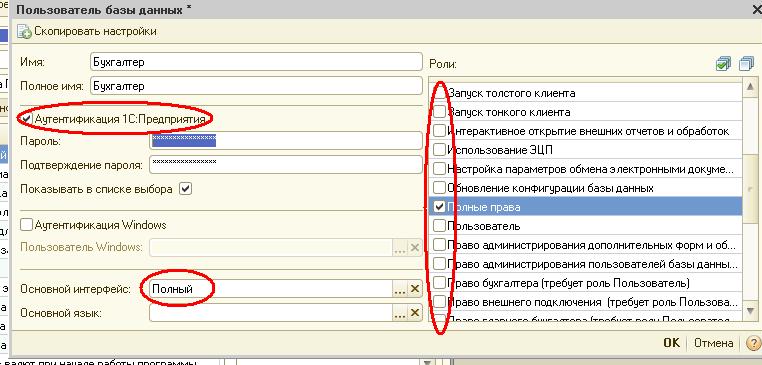

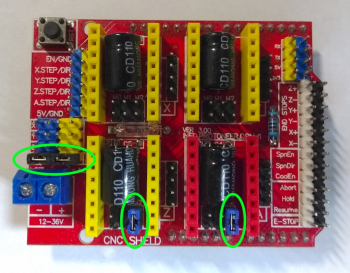

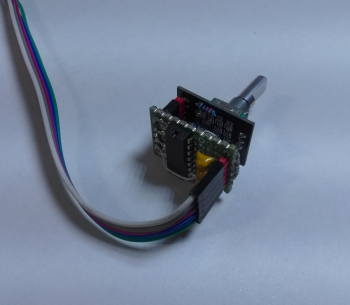

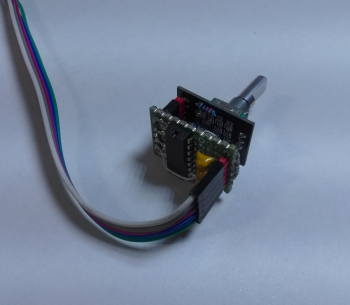

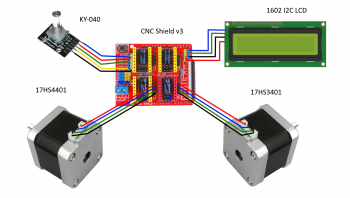

Интеллектуальным ядром устройства является знакомый многим микроконтроллер ATmega328P, расположенный на китайском варианте платы Arduino UNO. Контроллер через CNC Shield (плата расширения ЧПУ) управляет силовой частью устройства, состоящей из двух драйверов шаговых двигателей (ШД) на базе микросхемы DRV8825 и двух ШД 17HS3401 и 17HS4401 (полный оборот 200 шагов). Человеко-машинный интерфейс состоит из модуля поворотного энкодера KY-040 и символьного дисплея 16×2 с контроллером HD44780 и модулем связи по шине I2C на расширителе портов PCF8574A. Питание схема получает от импульсного БП 220AC-12DC 60W.

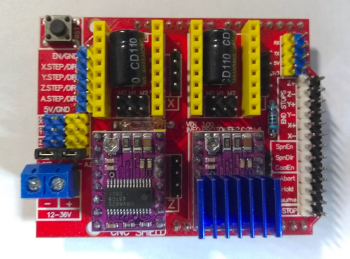

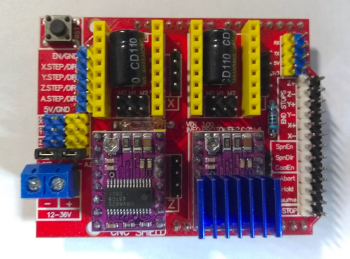

Микроконтроллер задействует драйвера «Z» и «A» при этом на CNC Shield-е для соединения драйвера «A» с пинами 12 и 13 ардуино необходимо установить перемычки D12-A.STP и D13-A.DIR. Режим работы DRV8825 выбираем с микрошагом 1/16 установив перемычки M2 на плате, это означает что на один шаг ШД (1,8°) необходимо подать 16 фронтов сигнала STP. Установку модулей DRV8825 необходимо произвести так как показано ниже.

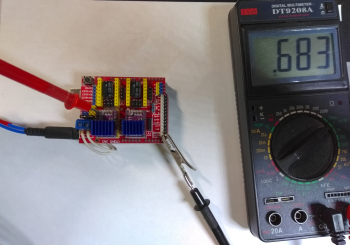

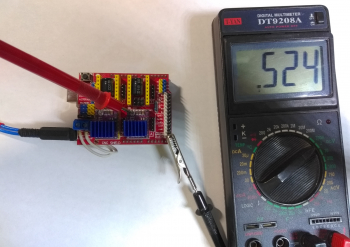

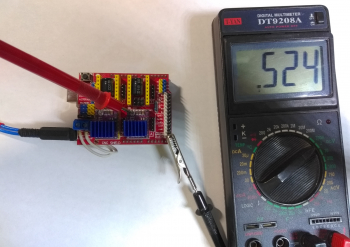

После установки драйверов ШД необходимо обязательно выставить ограничение по току. При подключенном напряжении 12В к плате CNC Shield, но без электродвигателей, необходимо вращая подстроечный резистор выставить значения ограничений. Текущее значение контролируем мультиметром и вращая отверткой подстроечник, добиваемся значений напряжения для драйвера «Z» 0,68В и 0,52В для драйвера «A». Эти значения напрямую связаны с номинальным током ШД. Для 17HS4401 In = 1,7А, а для 17HS3401 In = 1,3А. Значение напряжения в щадящем для ШД режиме вычисляем по формуле Vref = 0,8*(In / 2).

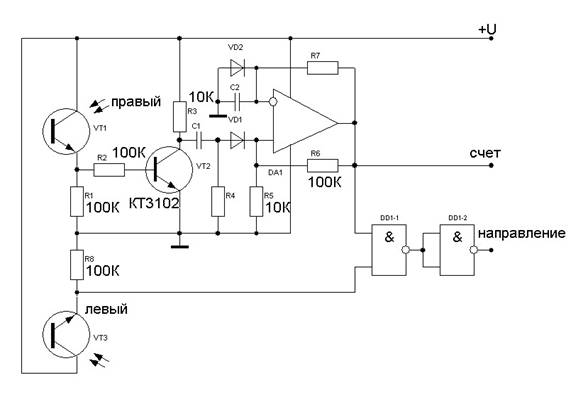

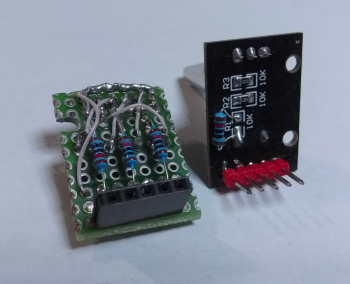

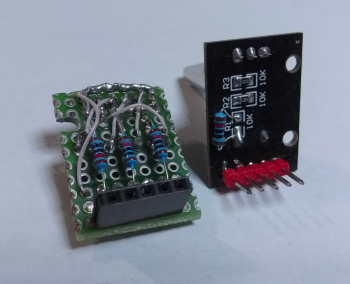

Подключение I2C 1602 LCD выполняем к соответствующим выводам SCL, SDA, 5V, GND платы расширения. На модуле энкодера допаиваем подтягивающий резистор R1 10k если его там нет. Для устранения дребезга контактов необходимо собрать схему аппаратного подавления, ее можно оформить в виде модуля, дополняющего модуль KY-040 как показано ниже. Фильтры низких частот на R4-6 и C1-3 устраняют дребезг, а триггеры Шмитта МС 74НС14N восстанавливают фронт и спад сигнала.

Для подключения энкодера к ардуино соединяем пины X.STEP и CLK, Y.STEP и SW, X.DIR и DT а так же GND и +5V с соответствующими выводами платы.

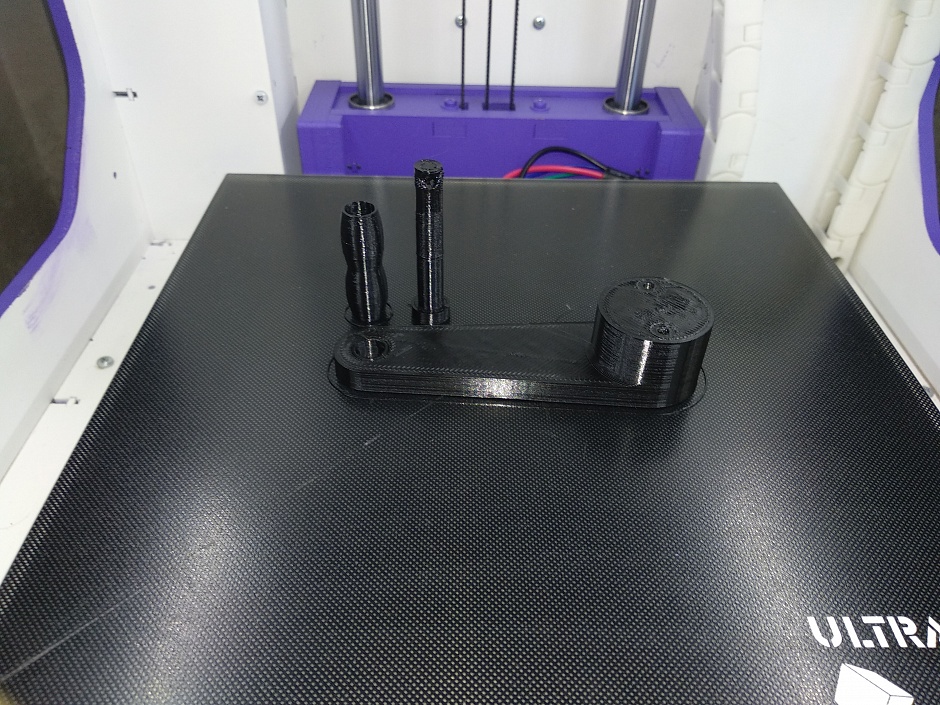

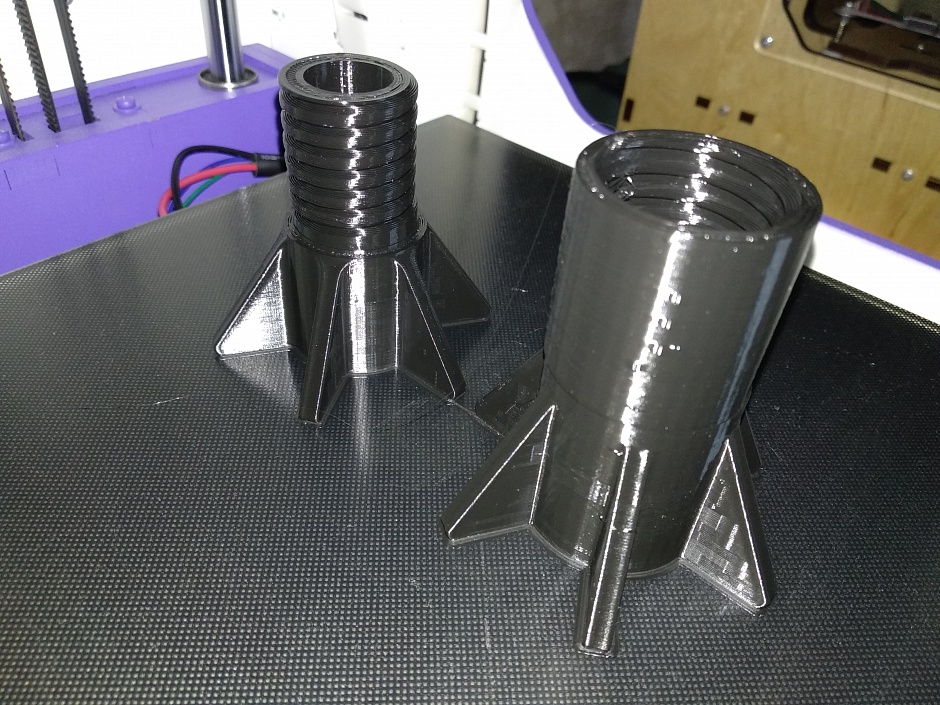

Механическая часть намоточного станка это шесть стоек прикрученных к оргстеклу. Стоики напечатаны пластиком на 3D принтере, но при наличии должной пряморукости могут быть изготовлены другими способами и из других материалов. Основной вал (шпилька М6) приводится в движение ШД 4401 и на нем располагается каркас для намотки. Далее две стоики укладчика с валом диаметром 6мм и шпилькой М4 (шаг резьбы 0,7мм) на валу ШД 3401. Вращение двигателя приводит к линейному перемещению укладчика, при этом один шаг ШД дает перемещение L = шаг резьбы / шагов на оборот = 0,7/200 = 0,0035мм. Последние две стойки держат подающую катушку. Поджатием резиновой шайбы к подшипнику обеспечивается натяжение провода при намотке.

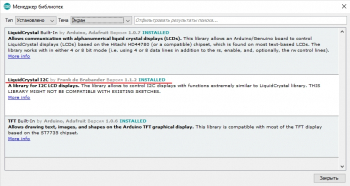

Программа для ATmega328P написана в среде разработки Arduino IDE на языке C++. Для успешной компиляции кода необходимо иметь установленную библиотеку LiquidCrystal_I2C.

Из основного меню можно попасть в подменю управления позицией шаговых двигателей POS CONTROL это необходимо для установки начальной позиции основного вала и укладчика. Подменю AUTOWINDING предназначено для ввода значений автоматической намотки. Работа с кнопкой энкодера, а также, с самим энкодером и драйверами ШД осуществляется через прерывания.

Исходный код содержит определенное количество комментариев для понимания работы, хотя понятно, что все разъяснить в комментариях невозможно и чужой код это всегда темный лес. Тем не менее, я думаю, что некоторые приемы, использованные в данной программе, пригодятся как начинающим ардуинщикам так и опытным пользователям этой платформы.

Результаты испытаний показали, что при правильном начальном позиционировании, станок обеспечивает точную автоматическую намотку слоев эмалированного провода диаметром от 0,06 до 0,5 мм. Варьируя значениями кол-ва витков (TURNS) и шага (STEP) можно добиваться режимов «виток к витку» и «равномерное заполнение окна».

На этом у меня все, прошу высказывать свое мнение в комментариях.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| Плата Arduino | 1 | В блокнот | ||||

| Плата расширения Arduino | CNC Shield DRV8825 | 1 | В блокнот | |||

| Шаговый двигатель | 17HS4401S | 1 | В блокнот | |||

| Шаговый двигатель | 17HS3401S | 1 | В блокнот | |||

| Модуль поворотного энкодера | KY-040 | 1 | В блокнот | |||

| LCD-дисплей | 1602 HD44780 | 1 | В блокнот | |||

| Расширитель портов | I2C модуль на PCF8574A для LCD | 1 |